图像传感器的性能不仅取决于像素、动态范围或噪声控制,电源架构同样是影响成像质量和系统可靠性的核心环节。传感器分辨率与速率的持续提升,供电需求呈现出多轨道、高动态、低噪声的复杂特征。

安森美半导体(onsemi)在《Unlocking the Power of Image Sensor Power Tree》中系统地阐述了图像传感器电源树的设计逻辑、热管理模型及功耗优化策略。

从电源拓扑、热设计、效率对比三大维度出发,探讨电源树设计如何支撑Hyperlux系列传感器实现低噪声、高稳定的成像表现,解析Buck与LDO两类核心稳压方案在不同工作条件下的取舍逻辑。

这个技术研讨会干货不少的,我们一起来看看。

Part 1

电源树,

从Buck到LDO的协同演化

图像传感器是一种极度敏感的电子系统。每个像素的信号仅有数微伏到毫伏级,一旦电源纹波或瞬态响应不足,就可能在输出端形成固定图案噪声或亮度漂移。

在“电源树”(Power Tree)的设计中,如何在效率、噪声与热性能之间取得平衡,成为了整个系统架构的核心。

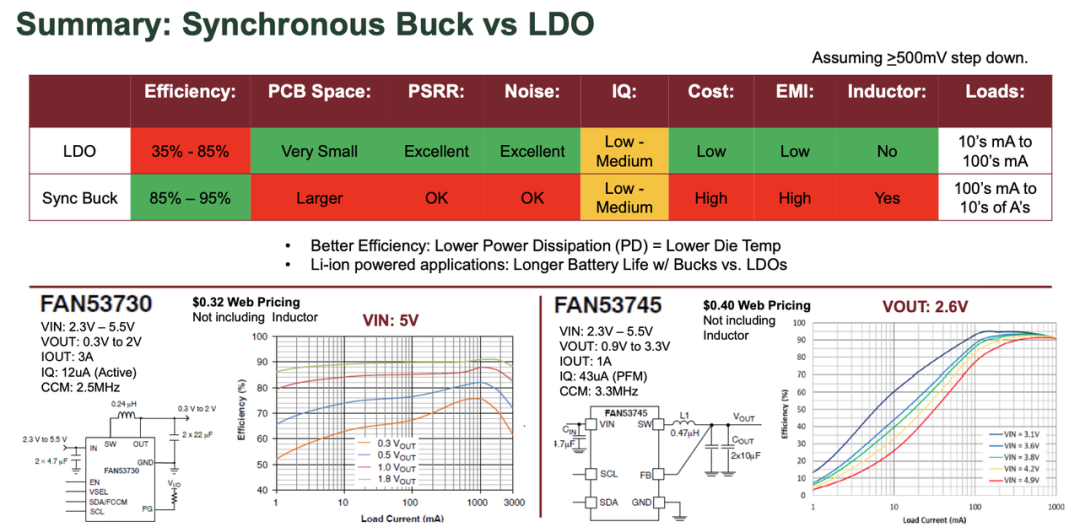

Buck与LDO被视为两种互补的能量调节机制。

◎ Buck转换器负责将高压降至中低电压,以较高效率供给大电流负载;

◎ LDO(低压差线性稳压器)则承担最后一级滤波任务,为模拟前端或像素阵列提供极低噪声的电源轨。

二者的结合,是图像传感器电源树的“骨架”。

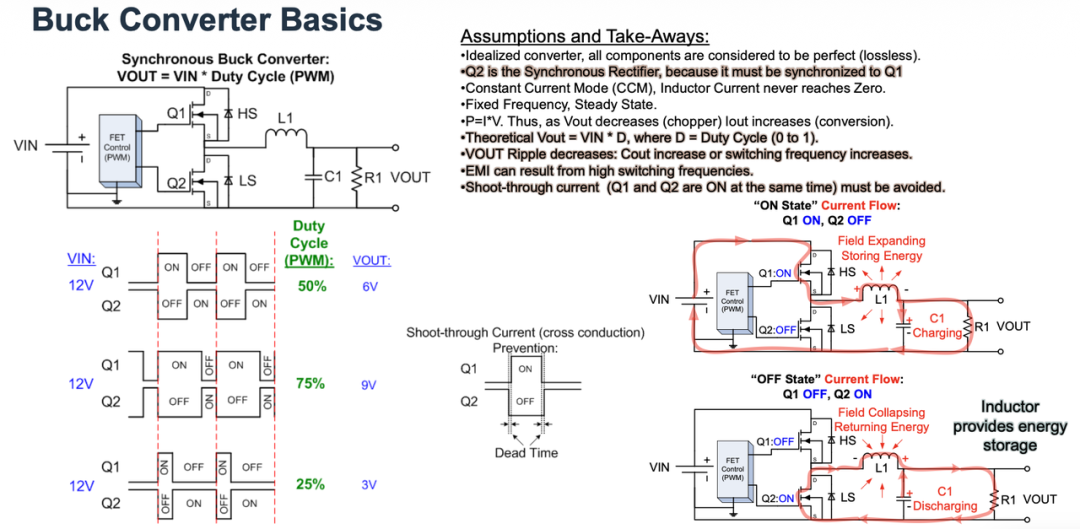

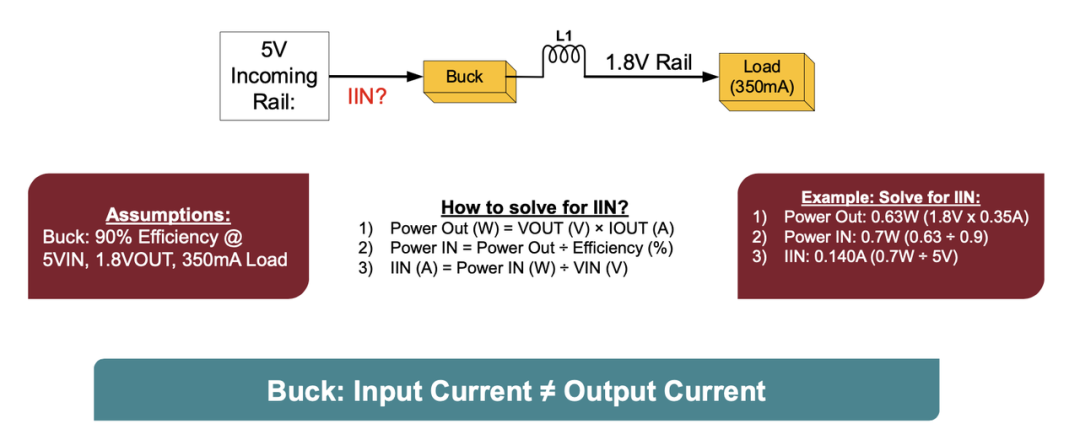

从原理上看,同步Buck转换器通过控制开关器件Q1与Q2的导通与关断,以PWM方式调节输出电压。

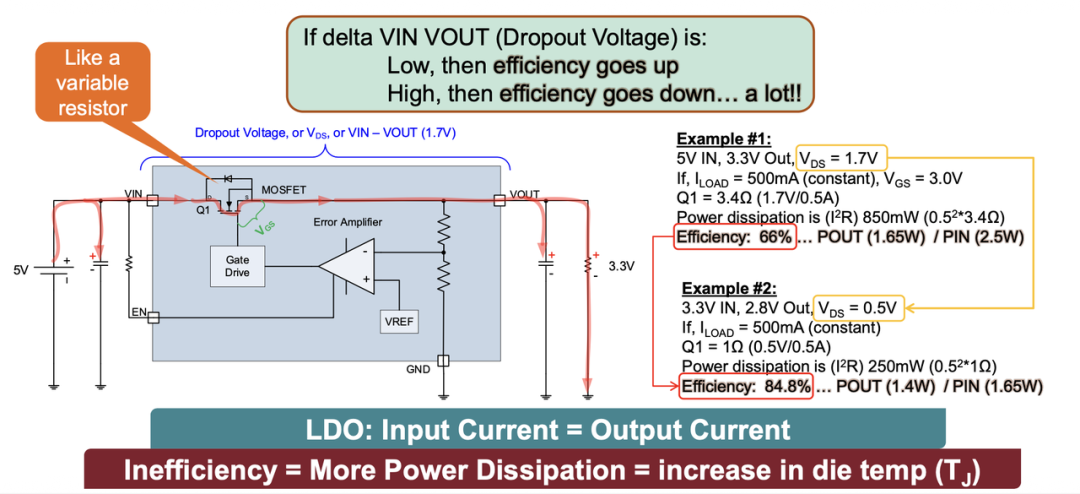

其效率通常可达90%以上,但在高频切换中容易引入电磁干扰(EMI),因此在靠近成像区域的供电路径中往往需要LDO进一步净化电压。LDO虽效率较低(通常仅为Buck的一半),却能在电流稳定时有效抑制纹波与噪声,提供优异的电源抑制比(PSRR)。

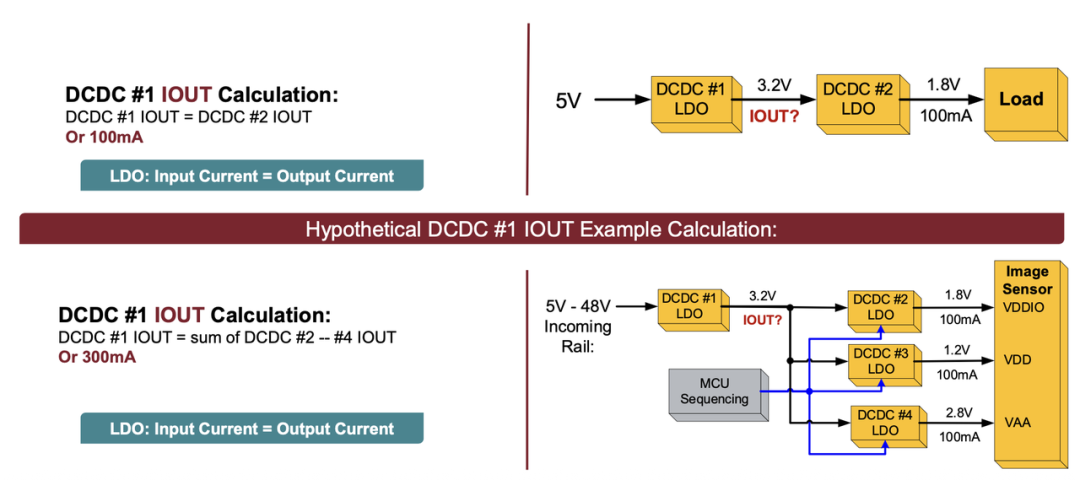

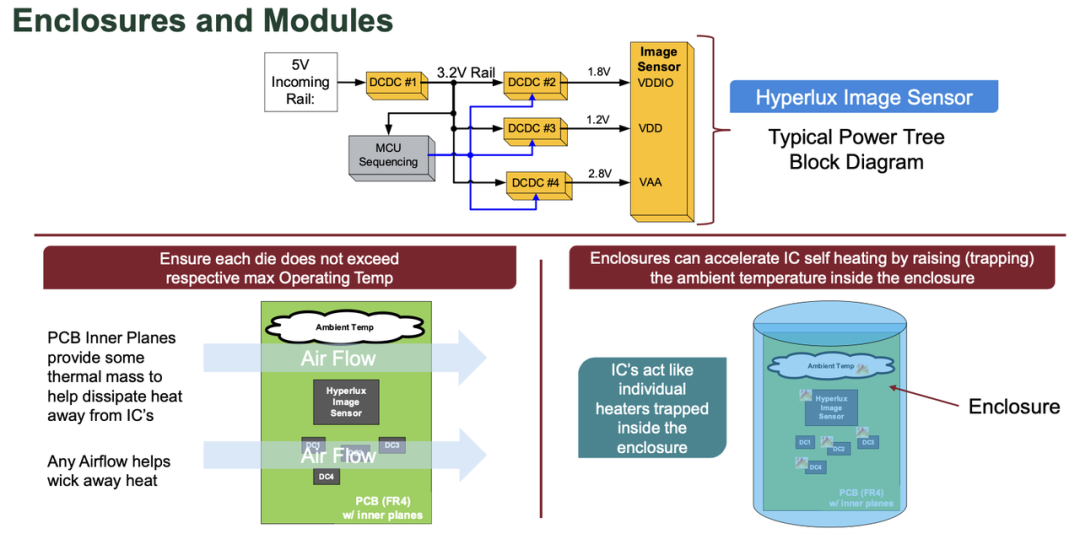

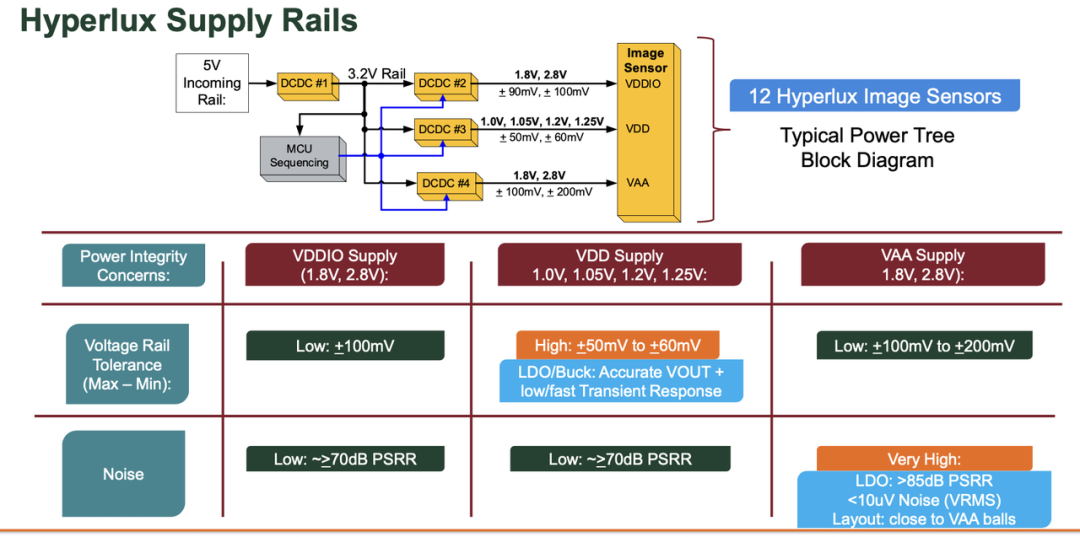

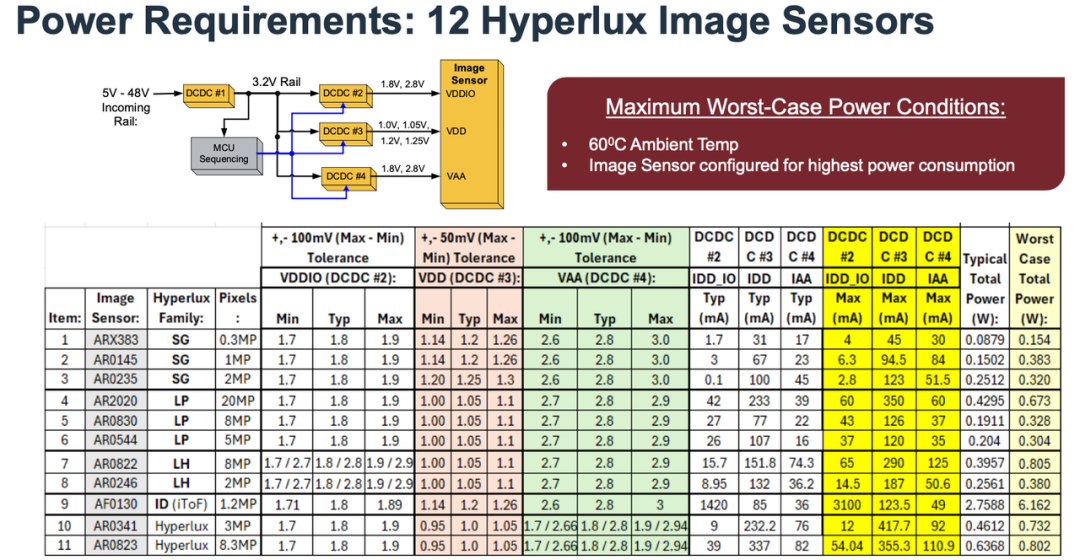

举例来说,在一个典型的图像传感器电源架构中,VDDIO(3.2V)和VAA(2.8V)通常由Buck转换器供电,再通过LDO精调输出电压,以满足像素阵列和模拟电路的噪声要求。而数字核电源VDD(1.2V)则可直接由DCDC输出,优先考虑效率与热管理。

这种分层供电结构兼顾了系统稳定与能耗控制,是现代高性能图像传感器普遍采用的方案。

电源树的复杂性不仅体现在电压层级,还体现在热设计。Buck和LDO的功耗差异导致芯片内部的热分布不均。

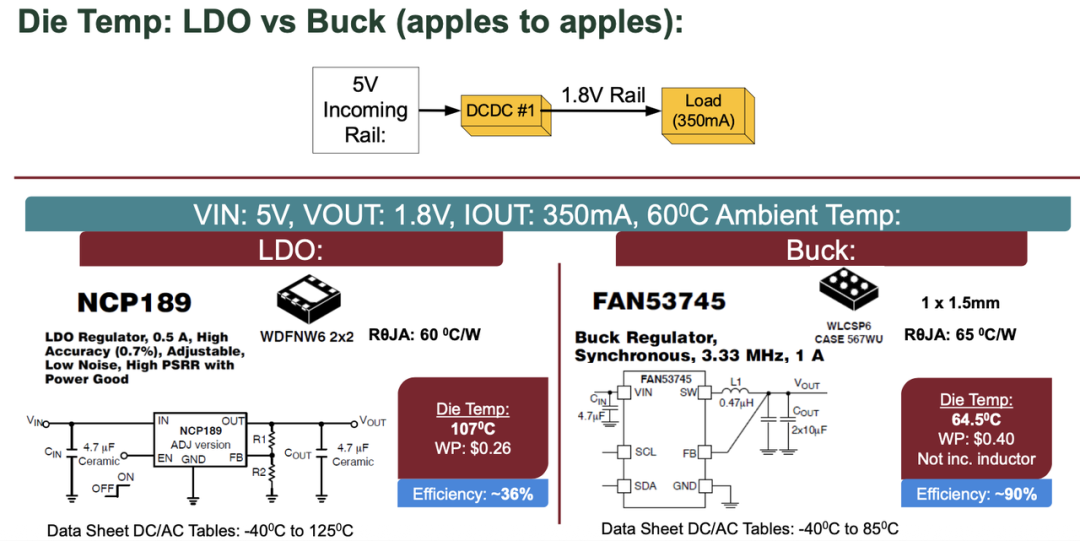

手册中给出的例子显示,在相同条件下(VIN=5V,VOUT=1.8V,IOUT=350mA,环境温度60℃),LDO方案的结温约为107℃,而Buck仅为64.5℃。

若结温长期超出125℃的安全阈值,将严重影响可靠性与寿命,电源设计工程师不仅要关注电压与噪声,还要以热阻(RθJA)为关键指标优化散热路径。

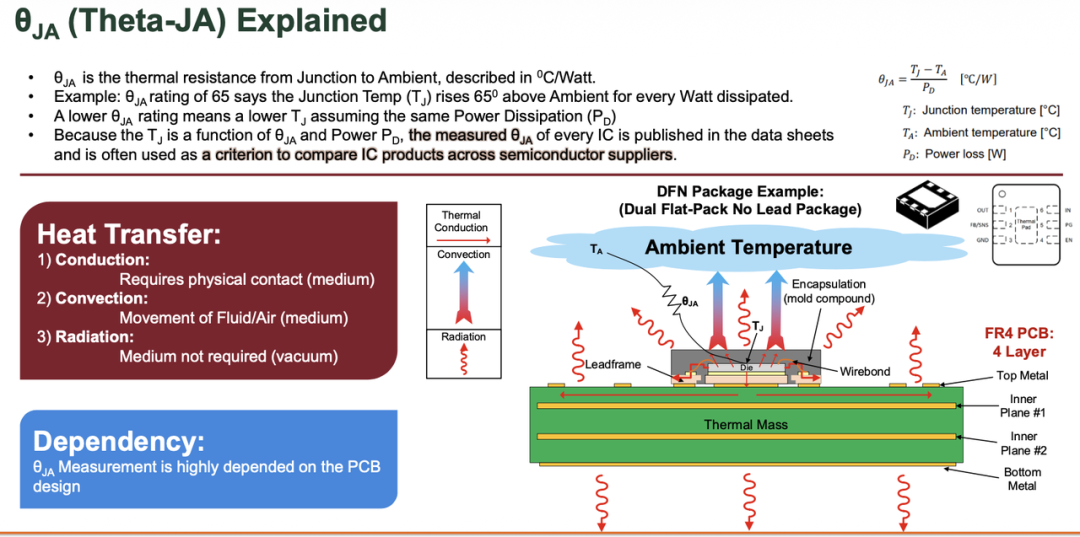

热阻(Theta JA)的本质是结温与环境温度的线性函数,表示单位功耗下结温上升的速率。

安森美在JEDEC JESD51-7标准下定义了统一的测试条件,以4层PCB为标准,使不同封装与厂商之间的热性能可直接对比。

例如,NCP163的WLCSP4封装RθJA为108℃/W,而SOT23封装高达218℃/W,这意味着同样0.5W的功耗,后者结温升高将接近110℃。

这对图像传感器模块的热可靠性设计提出了更严苛的要求。

电源树的基础逻辑不仅是降压与稳压的组合,更是一种能量流与热流的系统协同。

这种协同体现在三个层面:Buck的高效转换负责能量调度,LDO的精密稳压负责信号纯净,而PCB与封装设计则决定系统能否在高负载条件下维持热稳定。

Part 2

从效率到可靠性:

Hyperlux电源架构

进入Hyperlux图像传感器时代,电源管理不再是“供电”问题,而是“性能释放”问题。

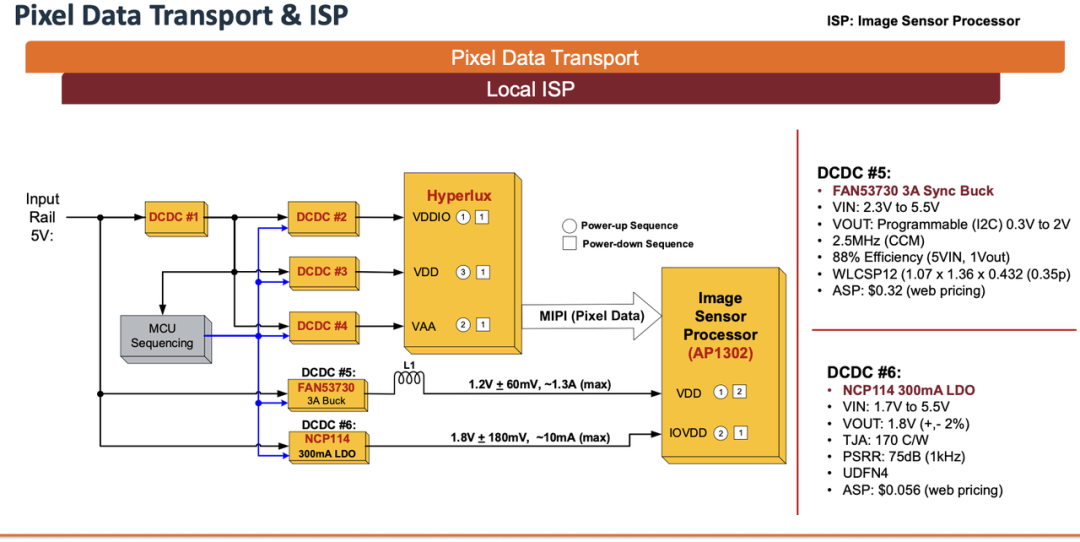

安森美推荐采用的NCV92310 PMIC,整合了多路DCDC与LDO输出,更在系统级实现了PSRR与瞬态响应的精密匹配。这是对图像质量与系统可靠性的双重追求。

Hyperlux电源树的构建以模块级热与功耗最坏情况为基准,设计环境温度高达60℃,确保在极端负载下仍能保持参数稳定。

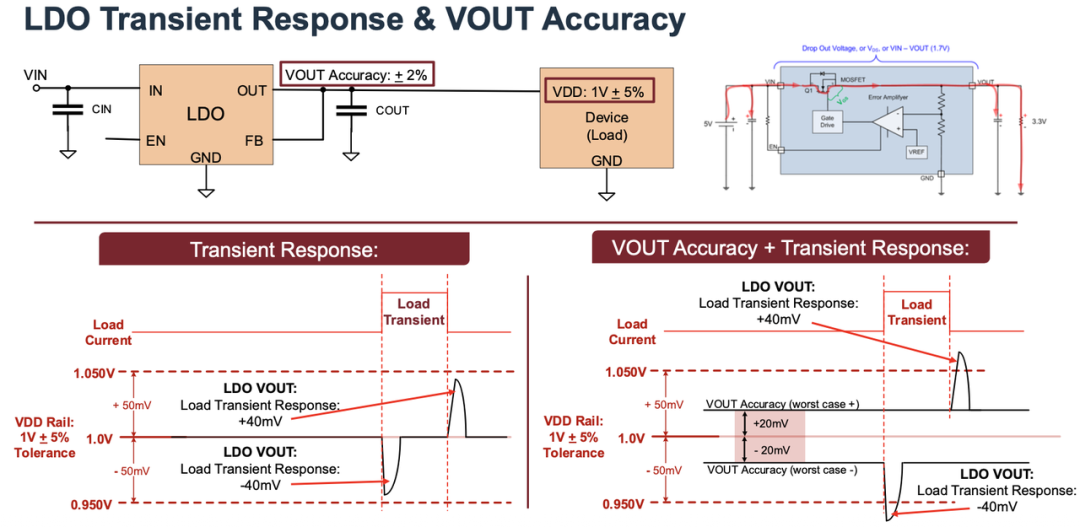

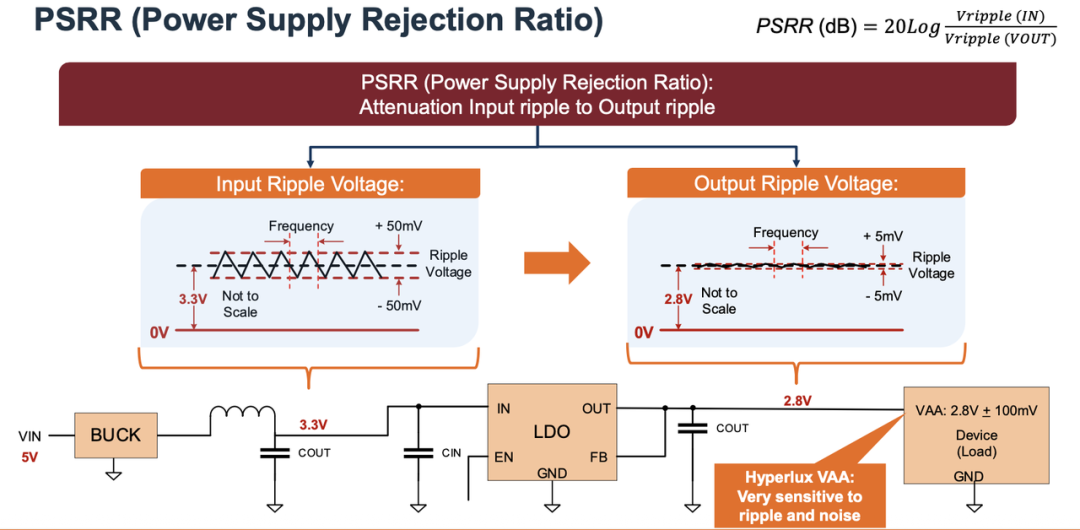

电源抑制比(PSRR)是LDO性能的关键指标,定义了电源噪声在输出端的衰减能力。

对于成像系统而言,PSRR越高,电源纹波在像素输出信号中形成的干扰越小。NCP189 LDO凭借80mV的超低压差与±2%的输出精度,为图像传感器模拟域提供了低噪声供电基础。

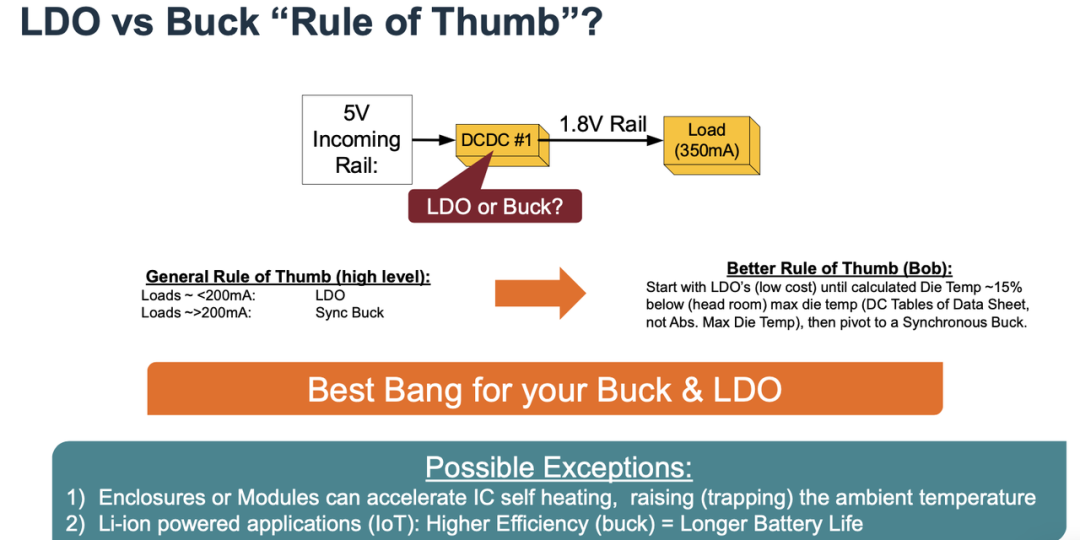

在电源效率方面,Buck与LDO的差距体现出明显的“能量结构分工”。

Buck的90%效率意味着仅10%的能量以热形式损失,而LDO在压差较大时效率可能降至36%,相当于近三分之二能量转化为热量。

工程师在架构设计中往往会采用“主Buck+子LDO”模式,通过在Buck输出端预设中间电压(例如3.3V至2.8V区间),缩小LDO压差以显著提升整体能效。

除了功率与效率,温度管理同样是Hyperlux设计的重点。

手册中的计算结果显示,当LDO在VIN=5V、VOUT=1.8V、IOUT=0.25A条件下工作时,其功耗为0.8W,结温比环境高86.4℃。在60℃环境下,器件温度接近146℃,已逼近绝对安全极限(150℃)。

在高温应用如车载摄像头或工业视觉系统中,必须通过降低负载电流或优化热设计来确保长期可靠运行。

为了实现可比性与可追溯性,JEDEC标准在热阻测试中引入了统一PCB结构(四层FR4,2oz外层,1oz内层)。

安森美遵循这一规范,使不同产品间的热性能数据具备可横向比对价值。对系统工程师而言,这意味着在设计选型阶段可直接基于RθJA参数估算结温,从而评估电源树在封装与板级层面的热余量。

电源设计并非静态。成像模块中的负载变化极快——在曝光、数据读取与传输等不同阶段,负载电流动态变化可达数倍。LDO瞬态响应的速度直接决定电压恢复时间,影响图像稳定性。

Hyperlux的电源设计因此强调“动态响应时间”与“输出电压偏差”两个指标,通过NCV92310的高速反馈回路与多相同步控制,实现对快速负载波动的精准应对。

从系统级角度看,Hyperlux电源树并非单纯的电路组合,而是一种“功率分层管理体系”。

DCDC部分提供高效率的能量转换骨架,LDO提供信号级纯净输出,而PMIC则负责整体调度与保护。通过这种多层嵌合的设计,系统可在极端光照与高帧率条件下保持稳定的成像质量。

小结

图像传感器的性能上限,往往由电源架构的下限决定。Buck与LDO的选择不只是电路优化,而是系统能量生态的塑造。

从Hyperlux的电源树可以看到,当热、噪声与效率在工程层面被量化与平衡后,成像系统的可靠性、响应速度与动态范围都得到显著提升。

对于设计者而言,理解电源树不仅是理解“如何供电”,更是理解“如何塑造成像底层”。电压精度、PSRR、热阻与结温,这些看似微观的参数,决定了传感器能否在亿级像素、毫秒级曝光的时代持续稳定工作

精彩评论