进入2025年,中国汽车行业的技术更新的速度和覆盖度越来越高, 800V碳化硅平台、5C超快充、底盘智能化和冰箱、彩电大沙发开始在纯电动和增程两个细分市场都开始加速。

一辆车的智能化程度,几乎成了衡量技术含量的直观标尺,当配置越来越多、电子系统越来越复杂,中国车企也逐渐触及到了另一个隐形瓶颈——供电架构的极限。

如何让车上的电子设备既高效又安全地协同工作?答案正逐步指向电子电气架构的关键层面——48V低压供电系统。

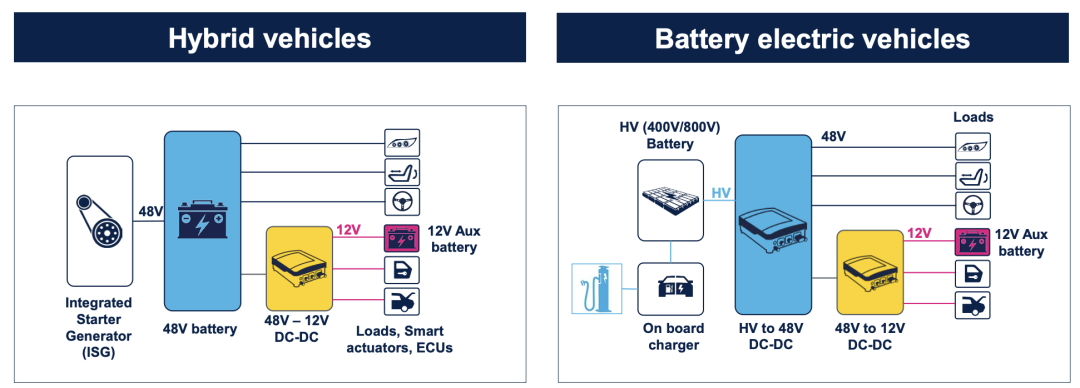

长期以来,48V系统更多出现在轻混车型上,其电气拓扑简单、性能有限、车企投入度不高,未能形成规模突破。

但随着纯电平台的兴起,车企开始重新审视48V在整车E/E架构中的价值,这套低压配电系统是否承担着驱动线控底盘、智能驾驶、主动悬架等关键功能的能量中枢,正在成为下一代高端纯电平台的底层基础设施,也意味着——汽车的电子架构,正在迈入一个全新的时代。

Part 1

智能汽车上48V的导入和思考

特斯拉为什么要教老师傅们使用48V?

有个段子是,特斯拉是在大规模把 48V 用到量产车之后,写了一个小册子《How to design 48V Vehicle》送给福特的CEO Jim Farley,甚至是美国的其他车企也收到了这本小册子。

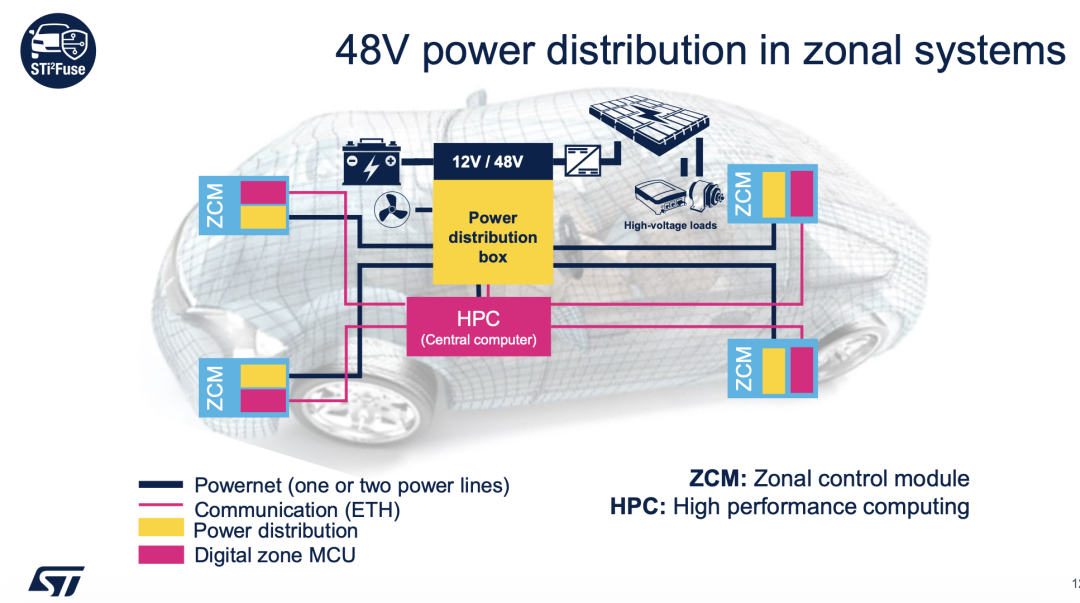

从分布式 ECU,到域控,再到今天的中央计算加区控,48V 低压配电网络是是不是车企必须要去做的呢?

为什么汽车企业要开始折腾48V低压配电网络?

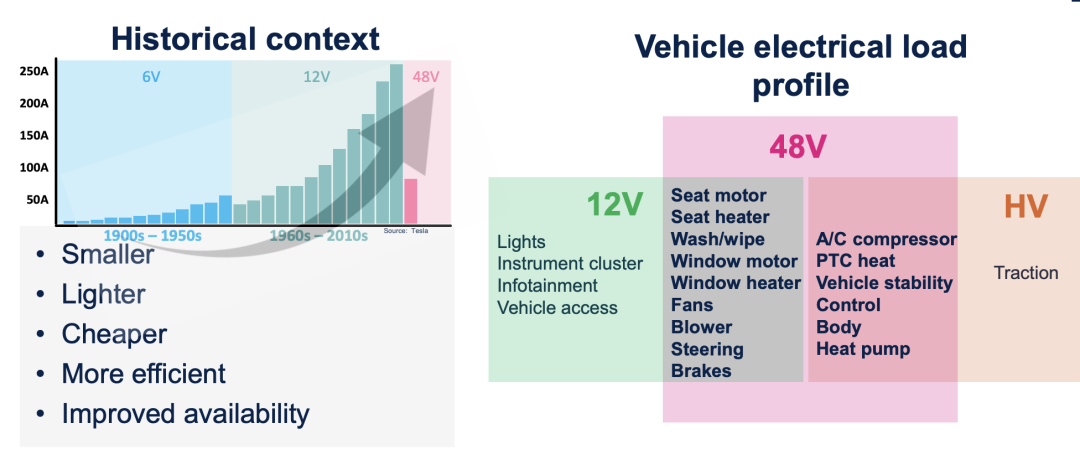

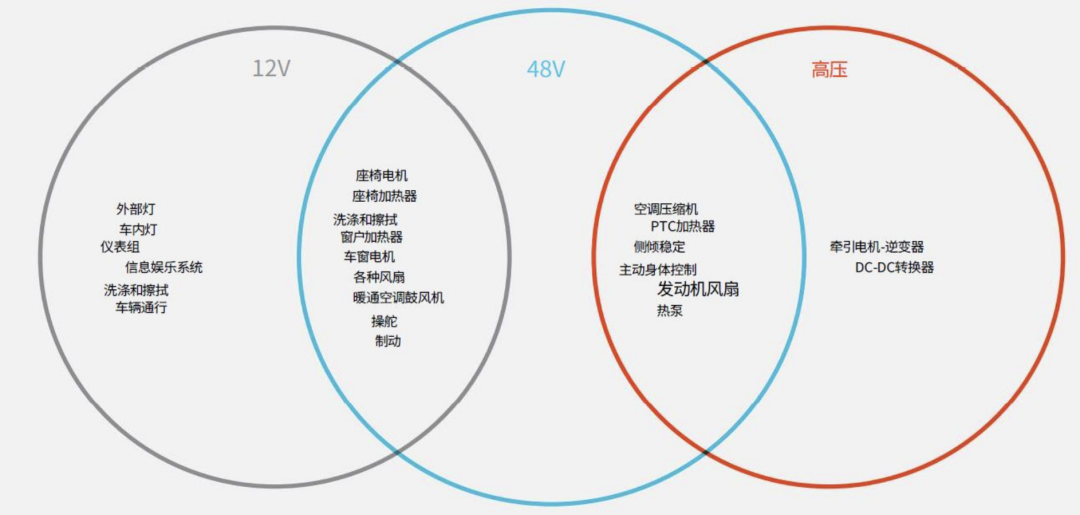

要回答这个问题,去理解汽车企业使用 48V的低压配电系统,需要理解技术核心矛盾在于,传统 12V 架构已接近极限。

如今的电动车和智能汽车上,动辄数百瓦到数千瓦的用电负载越来越多:从大功率空调、加热座椅,到智驾域控、算力平台,12V系统不仅电流庞大,线束又粗又重,功耗和成本都在激增。

48V 的出现,就是要在同样功率下把电流降到四分之一,使线束更细、更轻,损耗更低。根据 P=UI原理,电流降低带来两大直接好处——能效提升、成本下降。

如下图所示,之前为48V混动考虑的系统,现在为电动汽车上考虑的48V负载非常合拍。

以意法半导体(ST)的产品为例,48V 系统所用的中压 MOSFET、DC/DC 转换芯片在导通损耗、热管理和开关频率上都有显著优势,能实现更高的功率密度和转换效率,也让集成更紧凑的“中央计算+区控”架构成为可能。

推动这一转变是为了让供电网络更轻、更高效,能支撑线控底盘、高阶智驾、智能座舱等高功率负载。

最终,48V 系统不仅是解决线束发热的问题,更是支撑整车智能化、轻量化、电气化融合发展的关键底座。

冰箱彩电大沙发对应的功率需求,12-15L汽车冰箱的功率一般20-80 瓦之间,具体会因制冷方式、冰箱容量、制冷模式等因素而有所不同。

不同制冷方式的汽车冰箱功率存在差异。半导体车载冰箱依靠热电效应制冷,功率通常在20-45 瓦左右。压缩机车载冰箱采用压缩机制冷技术,制冷效率高,功率稍高一些,常见的在45-80 瓦左右。

在零重力座椅里面的各种电机、加热还有辅助驾驶和娱乐系统里面高算力系统,底盘控制系统中的调节都对功率提出了要求。

应对这样的挑战,我们看到半导体在功率配电产品,区域网关产品里面,就需要在48V的电压轨道配上好的产品,来保证这些增加的功率负载需求。

Part 2

48V做起来难不难?需要谁来做

汽车上48V做起来容易吗?

在燃油车时代,48V系统就不断被提出过,不过48V低压配电系统不是简单把电压翻四倍这么容易,需要全产业链的协同——芯片、功率器件、执行器、甚至整车电气标准都要更新,成本压力也不小。

想要真正实现48V架构,从时间点来看,从现在开始来看要赶上第一波浪潮,这是电压升级,更是电源和配电的“核心重构”。

传统12V电机、继电器等组件无法直接用于48V环境,需重新设计绝缘等级与耐压能力。半导体器件成本上升。

由于工作电压提高,IC需满足更高的绝对最大额定值,晶圆工艺与封装要求随之提升,爬电距离与间隙必须符合IEC60664-1、IPC-2221A等行业标准。

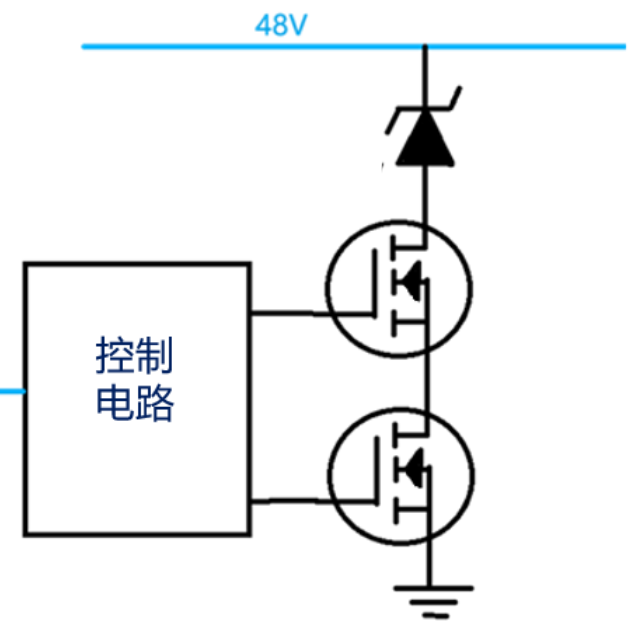

瞬态电压冲击与电弧故障也是不可忽视的安全隐患,在开关过程中可能产生高达70V甚至更高的瞬态过压,极易造成系统失效。

直流电弧问题则源于接触不良或绝缘破损,在大电流放电条件下可能引燃周围材料,系统层面需要建立完善的监测、诊断与保护机制,确保在异常发生时能够及时响应。

需要哪些部件?

48V到12V的转换,把48V稳定输出给ZCU和外设,再配合电源管理、智能开关和保护电路,才能驱动热管理系统、电机、照明和音响这些执行器。

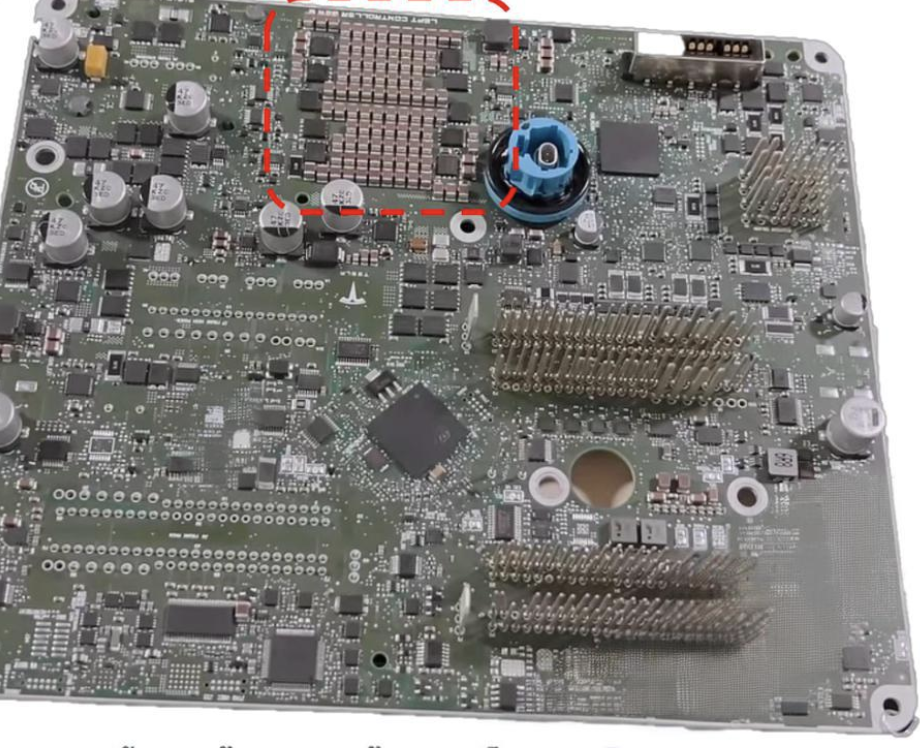

一般是选择SCC、BUCK/Boost、LLC等DC-DC方案,在现有已量产车型设计的Zonal控制器中,采用 SCC 作为 48V 转 16V 的双向电源控制,输出功率平均 400W,极限在 600W 以上。

其电源拓扑和设计存在功率密度低、占用 PCB 面积较大的特点。主流几种电源拓扑:STC/SCC 是比例降压、开环的模式;LLC 效率高但成本高、负载调整差。

在ST的产品序列中,SmartGaN - 双向 48V-12V DC-DC是一款全集成的 1kW GaN DC-DC,提供超紧凑的一站式解决方案。

功率级采用 GaN 技术,为半桥结构,在降压模式下输出电流能力达 75 ARMS、功率 1kW,封装为 10mm×10mm 的 DCI QFN,还配备用于通信、设置和安全的微控制器,内部集成了滤波器与放大器、寄存器、PWM、SPI、ADC、PID、CSA 以及栅极控制和高低压 HEMT 等模块。

关键保护电路,这里主要包括预充和钳位电路。

车上48V网络会遇到高达70V的瞬态冲击,需要主动式TVS钳位设计来保护核心器件。

在已经量产的后域 ZCU 上,采用 58V的大功率钳位管,用 MOS 做分压;当 70V 冲击到来时,TVS 分担 58V 冲击,下方 MOS 通过主动钳位消耗剩余 12V 冲击,70V 冲击时长仅 500us,相比 ISO21780 大大缩短,电路关键器件为 TVS(SM50T47AY)和 MOSFET(STL135N8F7AG),仅需在 DC - DC 后的输入端口设置,将70V冲击时的输出电压钳位在≤60V。

预充电路则防止大电容负载瞬间吸入大电流,避免冲击开关器件应力和供电网络的稳定性,从 12V 到 48V,电压提升4倍,启动电流可高达大几百安,这凸显了预充电路的重要性。

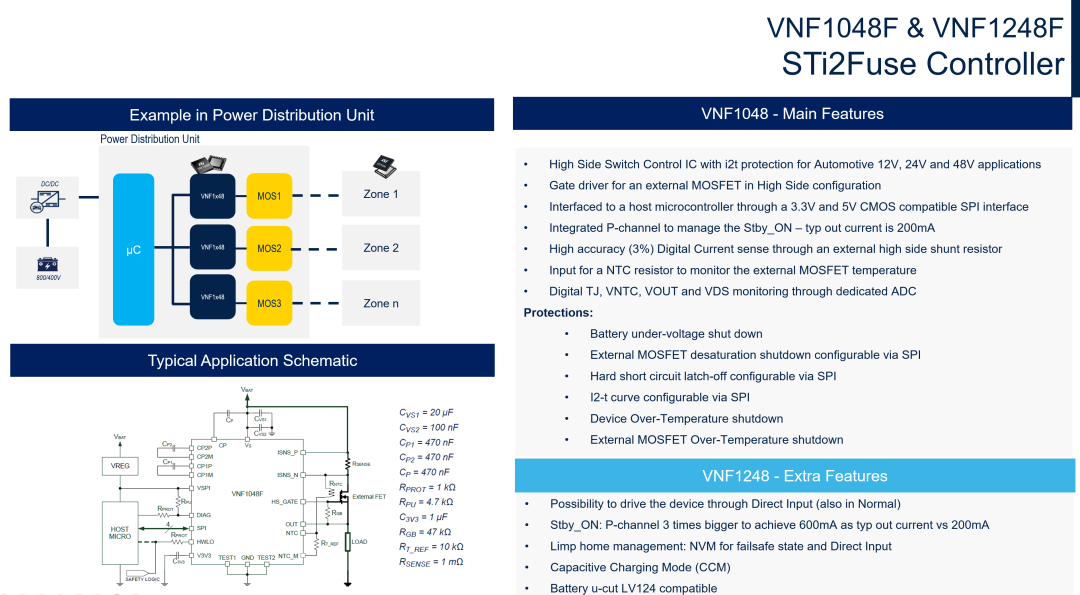

关于预充电路主要针对 ECU 配电或容性负载驱动,在已量产所有配电电路上,预充电路采用 STi2Fuse 或配置CCM 预充模式HSD等开关保护器件,能有效应对大电流冲击问题。

48V 均采用 VNF1248,且所有输出都接了预充电路,用于避免因容性负载导致的电流冲击造成通道关闭,以实现稳定上电、可靠配电。

从48V 半导体供应链来讲,主要的玩家有英飞凌, 德州仪器和意法半导体等传统的模拟器件大厂。

这些厂商基本都是自有的特色工艺路线,并有着开发,生产等垂直整合能力,其中BCD工艺作为智能功率广泛工艺在48V 应用中会成为其中的主力,比如PMIC, 电源管理和电机驱动等, 不也要看到48V系统的电气耐压标准和封装爬电距离的要求带来的挑战, 需要平衡好集成度,芯片(封装)面积和成本之前的关系。

另外特别要提及的,48V电源架构(比较12V)的一个特点就是可以把单位面积的高功率密度大幅提高。

这个对于ECU的设计,特别是高度集成的域控 ZCU来时从尺寸的控制和散热的设计都是会非常有帮助,高功率密度的垂直工艺会是个很好的解决方案。

从目前市场了解到信息看, 这种工艺目前只有ST 有相对清晰的在 48V 智能保险丝和数字化HSD等配电开关驱动非常全面的产品规划, 这种超前规划,可能与特斯拉特别在Cybertruck的合作有关系。

48V不是单点创新,而是牵一发而动全身的架构升级,要把转换效率、可靠性和成本压到最佳平衡点。

48V 不是单纯的电压升级,而是软件定义汽车、AI 算力和电气化深度融合的关键支点。没有高效的配电网络,就不可能支撑未来集中式算力和复杂传感器的功耗。

从市场看,中国车企在这一代电气架构变革中迭代极快,已经率先推动 48V 架构上车。预计到 2031 年,中国市场采用 48V 架构的智能电动车规模可达 500~ 600 万辆,国际品牌也将跟进。

未来竞争的重点,不再是“能不能做”,而是“谁做得更省、谁的架构效率更高”。

48V 的普及背后,离不开半导体技术的突破。以意法半导体(ST)为例,其在 48V 系统中推出了高性能 MOSFET、电源管理芯片和车规级 MCU,可有效降低开关损耗、提高功率密度,并为“中央计算+区域控制”架构提供坚实的底层支持。

意法半导体与中国车企的合作也正在加速:其在上海设立的新能源汽车创新中心(NEVCC),已推出多合一动力域控制器、48V 区域控制器等解决方案,帮助车企缩短开发周期、优化系统效率。

依托“在中国,为中国”的战略,意法半导体正以“中国设计、中国创新、中国制造”为核心主线,与本土整车厂和Tier1供应商深度协作,推动48V架构、功率半导体与智能控制方案的落地,也是中国汽车产业在新一代电子电气架构上的“先发领先”——从硬件架构,到算力平台,再到整车能效,中国车企正以更高效率的48V系统,迈入智能化竞争的新阶段。

小结

48V 是“汽车电气架构升级”的系统工程,牵涉到标准、半导体、Tier1、主机厂的全链条博弈。

不仅仅是功率电气层面的优化,更是支撑 SDV 和 AI 架构的电力基础设施。当供应链逐步成熟、成本下降,48V 网络会从高端车型向中端普及,12V 将逐步退居“辅助电源”。

精彩评论