蜂巢电池日,有关技术方面的内容,主要是三种核心技术突破:通过材料与工艺创新实现本征安全飞跃的半固态技术;通过电芯与PACK结构革新提升热安全与机械强度的龙鳞甲3.0技术;以及利用离子振荡原理实现低成本、高安全倍率性能的快充技术。

● 半固态技术的材料与工艺革新,实现本征安全的显著提升,这条技术路线是取代三元电池的发展。

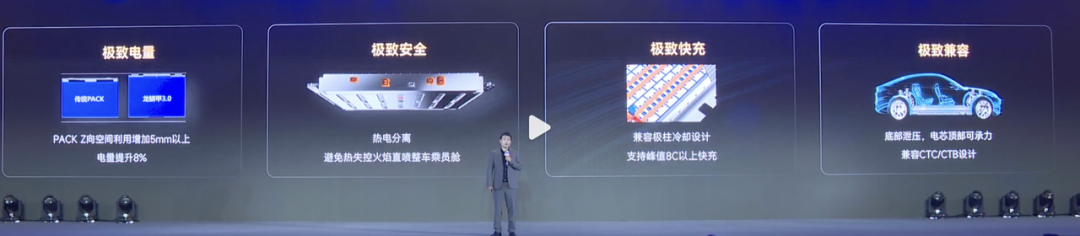

● 龙鳞甲3.0技术的电芯与PACK结构优化,强化热安全和机械安全的综合防护;

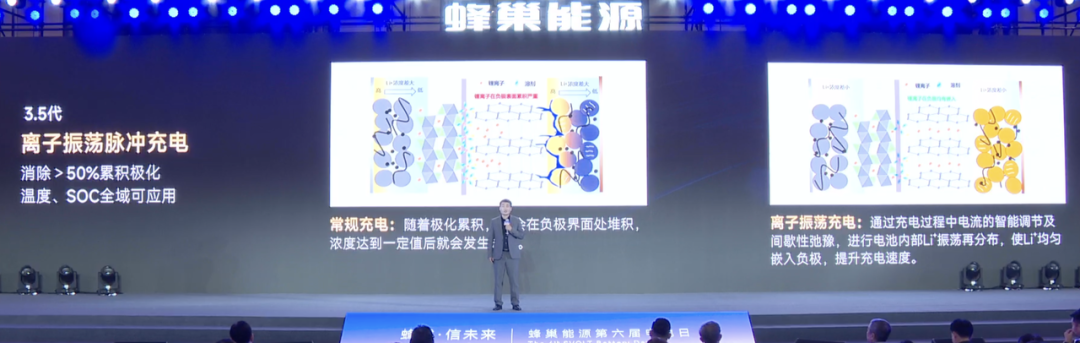

● 离子振荡技术的快充策略创新,确保低成本下高安全的充电体验。

现在的电池技术创新需要和用户痛点和市场需求的结合,需要在成本的基础上来提高产品对市场的适应。

Part 1

半固态技术

蜂巢能源的半固态技术,是基于现有市场技术的审视和对比,也是需要回答现在的市场需求为什么需要半固态技术,成本和投资需要多少的问题。

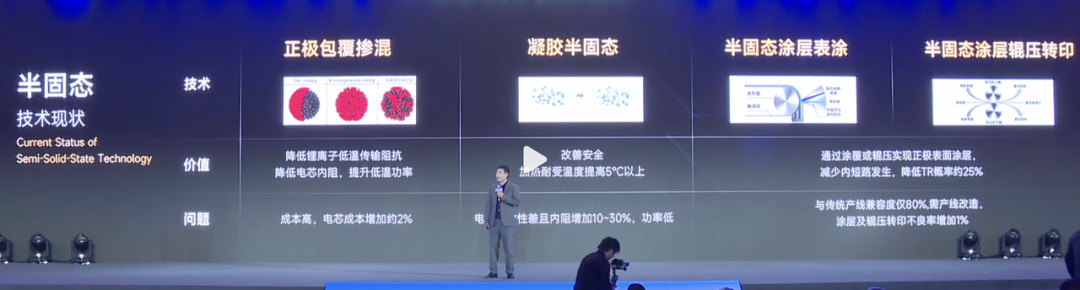

中国动力电池行业内半固态技术主要分为三种类型,对机理剖析和实测对比,我们可以看看差异在哪里。

◎ 第一种正极包覆掺混技术,通过降低锂离子低温传输阻抗来减少电芯内阻,从而改善低温功率表现。

虽然三元电池的低温性能已基本满足日常需求,但这种方法会额外增加约2%的成本负担,让人不由得思考其经济性。

◎ 第二种凝胶半固态技术,蜂巢就曾探索过类似产品,并以“果冻电池”命名进行测试,这种技术能将电芯耐受温度提升5℃以上,具有潜在的热稳定性优势。

然而在实际生产中,控制难度极高,一致性难以保障,产品内阻往往增加10%至30%,从而显著削弱功率性能,早期技术在工业化过程中的瓶颈很明显。

◎ 第三种半固态涂层技术,则是行业主流选择,包括凹板涂布直接在正极片表面施加涂层,或通过PT膜实现转印,这两种方式都能有效发挥半固态的价值。

例如降低短路风险,并使热失控发生概率下降约25%,但兼容性问题突出,与传统液态电芯生产线仅兼容80%,需要额外改造产线,且涂布精度和厚度控制的一致性较差,导致良率下滑,这确实是需要和制造兼容性匹配。

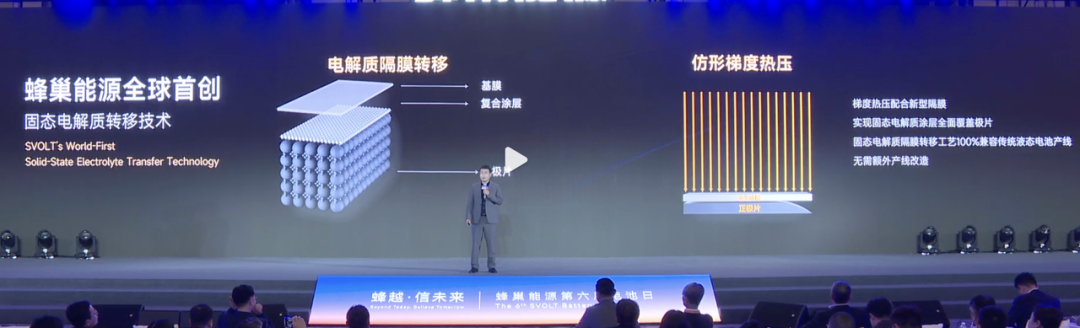

蜂巢能源的选择是极性变换固态电解质隔膜技术,通过触变粘结剂实现胶层极性变换,使隔膜上的功能涂层空间转移,离子电导率提升10%以上,同时200℃以上的热收缩率下降20%,大幅强化了安全边界。

在制造工艺层面,微观尺度上,极片表面存在大小颗粒不均匀分布,传统热压难以实现均匀转移,结合海量极片微观形貌数据和AI算法,进行分级分类验证,开发出仿形梯度热压技术,配合新型隔膜,确保固态电解质涂层全面热压转移至正极表面;

与传统涂层相比,能100%兼容液态电池产线,无需任何改造,真正体现了低成本、可量产、可制造的理念。

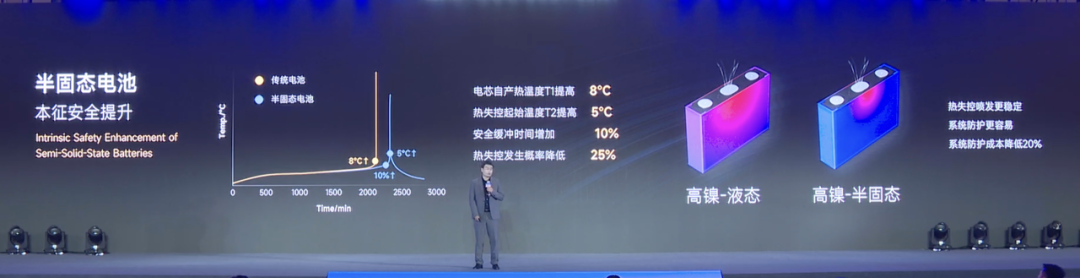

相较传统液态电池,半固态版本在本征安全上表现出色:

◎ 在电芯层面,自产热温度T1提升8℃,热失控起始温度提高5℃,T1至T2的安全缓冲时间延长约10%,这对PACK热管理至关重要,因为更长的缓冲期能将热失控概率降低25%;

◎ 在系统层面,热失控喷发更稳定,通过定向喷发设计,可防止相邻电芯蔓延或整包失控,失控电芯壳体破裂区域更小、更可控,从而降低系统防护成本20%。

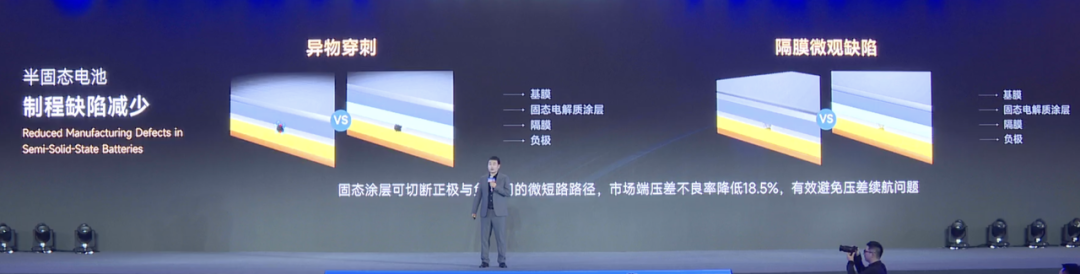

从市场失效模式分析来看,从几万至50余万公里的实际数据中发现,电池压差问题占比超过80%,导致续航缩水和用户不满,其中电芯制程缺陷如隔膜刺破或异物击损引起的微短路占比超90%,引发自放电和不一致性;

通过固态电解质涂层,有效切断正负极微短路,内部统计显示市场不良率可降18%,显著改善制程和售后质量。

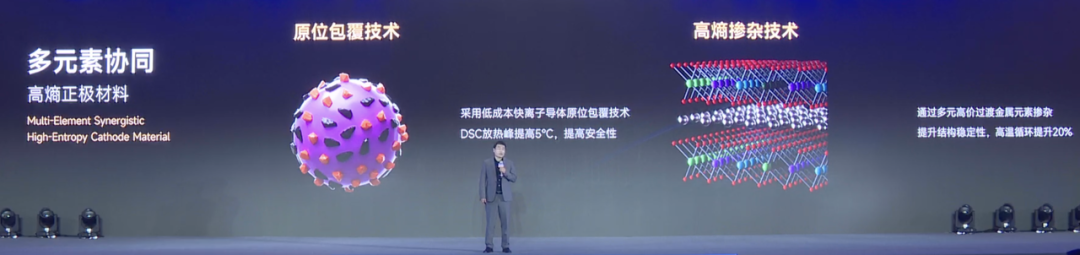

正极材料采用多元素协同的高熵设计,融合原位包覆技术——引入快离子导体修饰活性物质界面,提升DSC放热温度5℃,增强热稳定性;以及高熵多金属掺杂技术,利用多种高价金属晶格掺杂,提高结构稳定性,循环性能提升20%,产气降低25%。

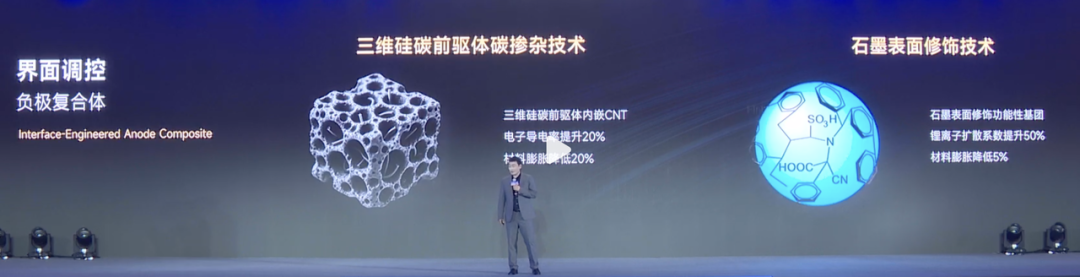

负极则通过界面调控形成复合体:三维硅碳前驱体掺杂CNT,提升电子导电率20%,降低膨胀率20%;石墨表面功能性基团修饰,提高锂离子扩散系数50%,降低膨胀5%,复合使用下电芯功率提升30%,膨胀降10%。

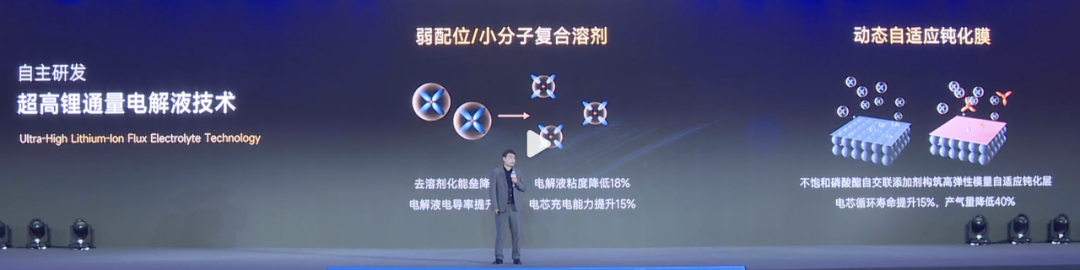

电解液创新包括弱配位-小分子复合溶剂,降低脱溶剂化能垒和界面阻抗,提升离子电导率,使充电能力升15%;以及动态自适应钝化膜,通过不饱和磷酸酯交联聚合,形成高弹性钝化层,提升循环寿命15%,降低产气40%。

半固态产品覆盖动力、低空、全场景:

◎ 第一代高镍半固态小批量量产;

◎ 第二代完成开发,正在eVTOL试飞;

◎ 中镍三元版本将于2026年10月量产。

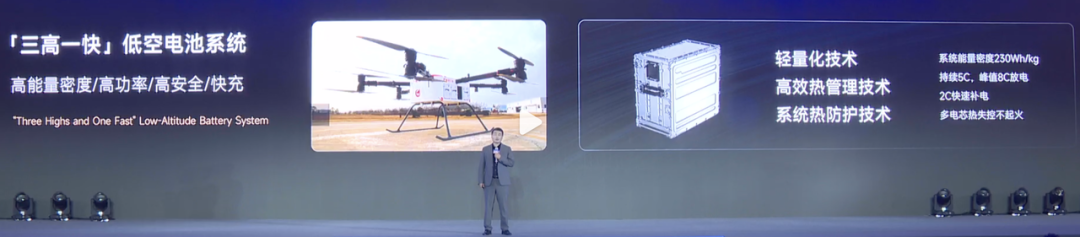

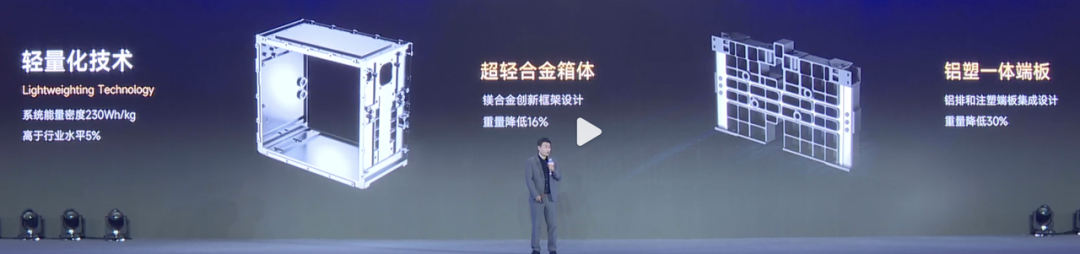

在低空领域,800公斤级飞行器电池系统,针对“三高一快”需求——高能量密度、高功率、高安全和高快充,通过轻量化仿真识别合金,复合金属与电器结构,一体化设计减重10%以上;

采用“田字型模组阵列”和“十字型激光焊接冷板”,空间利用率升5%,强度升50%,冷板兼散热与承重;两侧集成蜂翅均温板,利用相变介质沸腾换热,降低温度和温差10%;

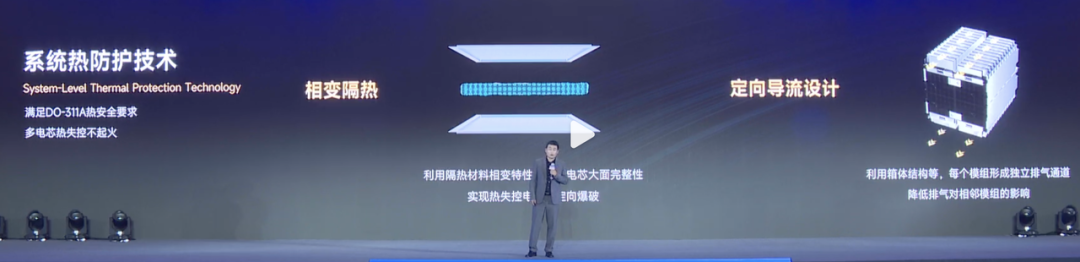

安全设计中,电芯间相变隔热材料实现温控与阻隔,确保定向爆破;

箱体独立排气通道定向导流,避免连锁反应,系统达230Wh/kg、5C持续放电、8C峰值,多电芯热失控不起火。

Part 2

龙鳞甲3.0技术

龙鳞甲3.0技术是从原来的短刀电芯退回到了方形电芯。

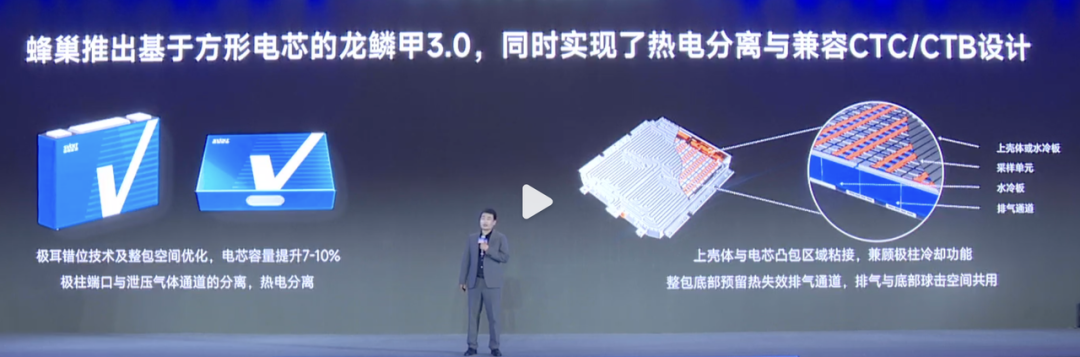

蜂巢能源的前两代龙鳞甲基于短刀电芯,而第三代转向方形电芯,在热电分离的同时,提升结构性能,并兼容CTC/CTB整车架构。

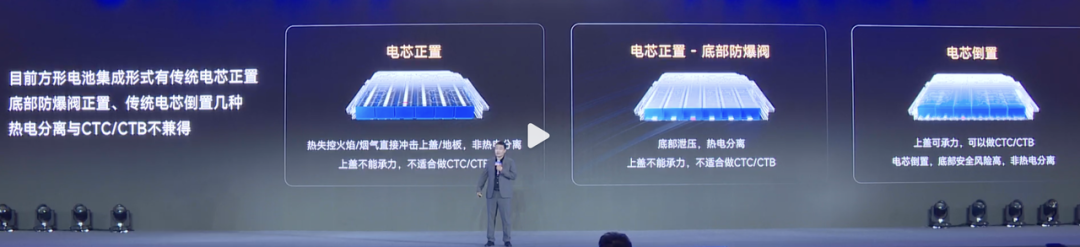

行业方形电芯PACK设计主要有三种形式:传统正置、底部防爆阀正置和倒置,但这些方案均无法兼顾热电分离与CTC/CTB兼容,安全性和强度存在短板。

在容量方面,通过极耳错位和盖板结构调整,提升极组空间利用率3%,结合整包“三明治”结构,增加电芯内部空间4%-7%,从而使整包容量升7%-10%,模态提升20%,可靠耐久性更强;安全设计上实现极柱与排气通道分离,排气空间与底部防撞共用,真正热电分离,提升热安全。

电芯与PACK协同设计,进一步放大优势:

◎ Z向空间极致利用,电芯高度增5mm,PACK尺寸不变下电量升8%-10%;

◎ 热失控下向喷发,避免火焰直喷乘员舱,便于CTC/CTB;

◎ 兼容极柱冷却,支持8C以上峰值快充;

◎ 结构调整实现与上盖粘接,增强兼容性。

从量产时间来看,半固态龙鳞甲3.0将于2027年Q1搭载客户平台量产。

Part 3

离子振荡技术快充

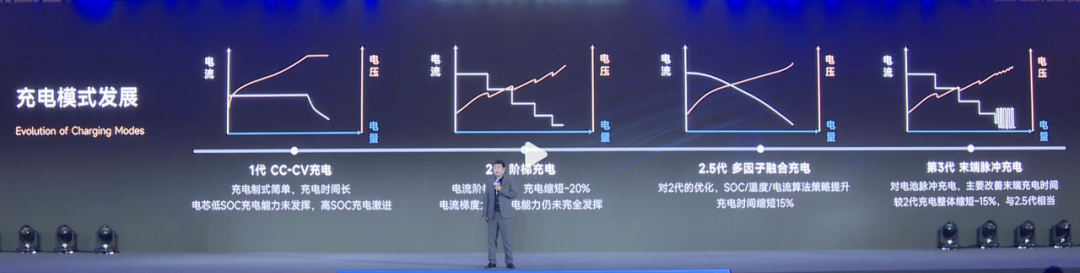

动力电池充电策略已历三代演变:

◎ 第一代恒流恒压,低SOC未尽潜力,高SOC激进易隐患;

◎ 第二代阶梯充电,随SOC调整电流,但梯度粗糙;

◎ 2.5代融合温度、SOC、电压预测,缩短时间15%;

◎ 第三代协同电池、充电桩、电机,低温加热改善80%-100%SOC,但系统复杂,受限。

蜂巢认为的3.5代离子振荡技术,从锂电池反应机理切入,通过能垒仿真和实验验证,锂离子得电子速率滞后电化学极化,以及液固相传输浓差极化。

为避免负极析锂,基于DCR和极化累积的分区研究,结合五十万台车售后数据,开发随SOC、温度动态适应的脉冲技术,通过电流智能调节和间歇弛豫,实现锂离子振荡再分布,消除50%以上累积极化,确保均匀嵌入负极,快充时间缩短25%以上。

目前来看,是希望在全温域、全窗口适用,完成电芯、整包、整车两万小时测试,无成本增加,将于2026年Q3搭载平台量产,具体效果我们再来看看。

小结

从材料层面的原子级高熵设计,到电芯层面的极性变换转移,再到PACK层面的热电分离架构,以及算法层面的离子振荡控制,这些技术还真的可以参考的。

精彩评论